自動車と3Dプリンティングの組み合わせを初めて見たのは、コンセプトカーでした。 しかし現在、3Dプリンティング技術は、自動車のR&D、試作、生産ラインの治具と治具、カスタマイズされた修理、大量生産のリンクを介して実行されます。

自動車は、エンジン、シャーシ、ボディ、電気機器などの主要部品に簡単に分けることができ、部品数は最大10,000〜20,000です。 材料の種類に応じて、金属と非金属に大別することができる。 非金属材料は、主に内装トリム、エクステリアトリム、シール、タイヤ、車両の他の部品に使用されています。

車両設計とR&Dの段階では、サイズとアセンブリの検証のみを考慮すると、車両上のほぼすべての非精密部品を3D印刷技術で製造し、検証の要件を満たすことができます。 しかし、機能検証、量産品、最終用途を実現するためには、材料や工程の制約により、3Dプリンティング製造用の交換部品の種類を減らします。 技術の発展に伴い、3Dプリンティングと自動車産業の間にはますます多くの化学反応があり、ますます多くの新しい用途が見られます。

1999年に設立されたTPM3Dは、SLS 3D印刷機器のR&Dと製造、材料開発を専門とし、3D印刷サービスを提供しています。 長年の蓄積のおかげで、TPM3Dは中国で有名なブランドになり、SシリーズとPシリーズのレーザー焼結積層造形システムと、さまざまな業界向けの多くの特別な高再利用性粉末の開発に成功しました。

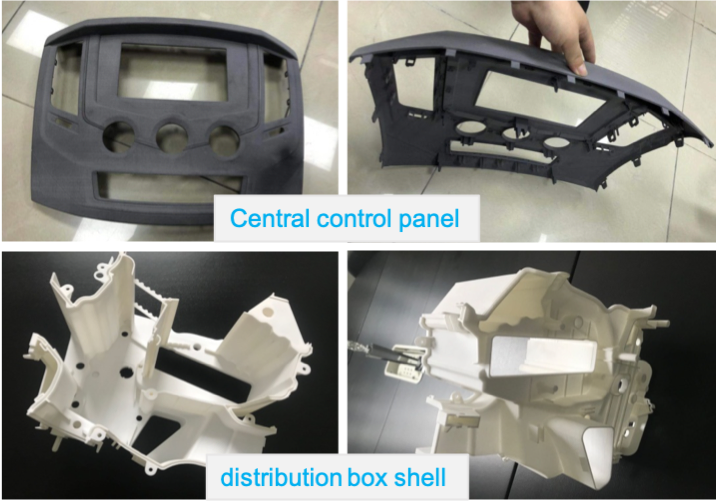

自動車産業では、東風汽車集団はSLS技術を採用し、TPM3DのPrecimid1172Pro GF30 BLK材料で印刷された中央制御パネルを含む、新車の試作中にプロトタイプ部品を印刷しています。 そして、Precimid1172Pro材料で印刷された配電ボックスシェルは、優れた包括的な性能と表面品質を備えた一般的なナイロン12材料です。 3D印刷技術を使用した後、東風汽車はプラスチック部品の製造に必要な射出成形または機械加工プロセスを回避し、プロトタイプ部品の製造プロセスを簡素化し、アウトソーシングのコストとモデル漏れのリスクを低減できます。

さらに、GAC Groupは研究開発と試作の分野でのSLS技術の応用にも焦点を当てているが、その用途はより広い。 プリントされた部品は、外観、構造、設置、人間工学を含む4つの主要な検証作業に使用できる車両の内外装、熱交換システム、電力アセンブリ、シャーシ、その他の部品の範囲をカバーし、数十のカテゴリまで。 過去には、外注のプロセスには、需要の提出、経費申請、照会、配送、受領、受理が含まれていました。 サイクルは通常2〜3週間であった。 SLS 3D印刷装置が生産に入った後、プロセスは4つのステップに短縮されました:要求の提出、処理、受領、受け入れ。 検証作業は4日で早く開始でき、そのプロセスはすべて社内で行われました。

上記は、この段階で見られるものだけです。 技術の急速な発展の時代には、自動車産業における3D印刷技術の応用も比例して発展すると考えています。

だから「車+3Dプリンティング」は、未来だけでなく現在にも等しくあるべき!